华卓塑料焊接专家

超声波冲压焊接技术如何创新保险杠雷达支架的生产

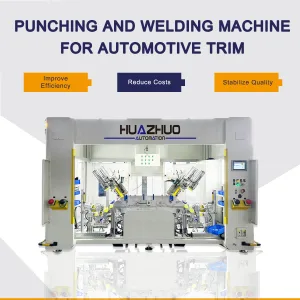

随着轻量化、精密汽车零部件需求的快速增长,制造商们正在寻求能够缩短生产周期、保持严格公差并确保产品质量可重复性的设备。超声波冲压焊接一体化设备是目前最有效的解决方案之一,它将多个工序整合到一个自动化工作流程中。这项技术在汽车保险杠、雷达支架和塑料外饰件的生产中尤为重要。

本文将深入探讨这一一体化工艺的工作原理,以及为什么越来越多的汽车供应商正在采用这项创新系统来保持竞争力。

超声波冲压焊接工艺步骤概述

1.雷达支架和保险杠的安装

该工艺首先由操作员将雷达支架和塑料保险杠放入精密设计的夹具中。

该夹具的设计包括:

- Positioning pins

- Contoured surfaces

- Mechanical clamps

以确保稳定、精确的安装。这一步骤至关重要,因为即使是微小的偏差也会影响后续冲压精度和焊接强度。

2.自动转移至冲压工位

伺服驱动的滑动工作台随后将保险杠组件移动到冲压单元。

伺服运动确保:

- 平稳转移

- 高定位精度

- 可重复运动

这种自动化操作最大限度地减少了人工干预,并降低了尺寸误差的风险。

3. 冲孔和半径冲压——使用同一模具完成

在冲压工位,多功能冲压模具同时执行两项操作:

- 冲孔

- 半径冲压

这种一体化模具设计通过将零件固定在单一夹紧状态下来提高精度。

技术优势包括:

- 缩短循环时间

- 降低模具成本

- 一致的半径几何形状

- 干净、无毛刺的冲压边缘

- 提高雷达支架的后续装配精度

最终得到具有所需半径的完美冲压孔,这对于高质量的保险杠组件至关重要。

4. 冲孔后结果检查

冲孔完成后,机器会冲出一个清晰、均匀且带有集成圆角的孔。

根据配置,可以添加视觉检测或传感器验证系统,用于:

- 确认孔尺寸

- 验证零件是否存在

- 检测冲孔缺陷

这确保只有合格的零件才能进入焊接阶段。

5.返回焊接起始位置

伺服滑动工作台缩回,将保险杠带回初始焊接位置。这种同步运动避免了不必要的搬运,并保持生产周期的连续性和高效性。

6.用于结构支撑的支撑夹具定位

在超声波焊接开始之前,支撑夹具会精确移动到位。

支撑夹具:

- 支撑保险杠背面

- 保持平整度

- 防止在超声波压力下变形

- 确保焊接过程中能量的最佳传递

对于保险杠等大型柔性塑料外饰件,此步骤尤为关键。

7. 超声波焊接——高强度、洁净、可重复

当定位夹具就位后,超声波焊接系统启动。

焊接过程中:

- 超声波焊头以高频振动

- 机械振动在焊接界面产生热量

- 塑料材料熔化,并将混合模块牢固地粘合到保险杠上

超声波焊接在保险杠制造方面的优势包括:

- 焊接周期短

- 表面洁净无毛刺

- 无需粘合剂或溶剂

- 优异的机械强度

- 精确控制焊接参数(振幅、压力、时间)

这使其成为制造汽车外饰件、保险杠结构件和塑料混合组件的理想选择。

一体化设备对汽车制造商的重要性

通过将超声波冲压和焊接集成到一个自动化工作流程中,该系统具有显著的竞争优势:

✔ 更高的生产效率

冲压和焊接两个工序在一台机器上完成。

这减少了设备数量、占地面积和操作人员的工作量。

✔ 更高的精度和重复性

零件在整个加工过程中始终固定在同一夹具中,确保:

无二次定位误差

更高的尺寸精度

稳定的焊接强度

✔更低的制造成本

制造商可受益于:

减少换模次数

更低的维护成本

更短的加工周期

更低的产品不良率

✔汽车保险杠和塑料部件生产的理想之选

该系统广泛应用于:

保险杠雷达支架安装

外饰件焊接

大型汽车塑料部件

结构加强模块

装饰性塑料覆盖件